1.) EINLEITUNG

Beim Thema Nachhaltigkeit denken die meisten Menschen an Windkraftwerke, Photovoltaikanlagen und dergleichen. Nachhaltige und gleichzeitig kommerzielle, interessante Projekte lassen sich jedoch schnell und einfach in bestehenden Sieb- und Mahlprozessen mit der richtigen Technik umsetzen. Dieser Artikel soll hierzu Anregungen geben. Mit RHEWUM Feinsieben, wie z. B. der RHEsono bzw. RHEsonox, lassen sich sehr feine Schutzsiebungen auch im größeren Umfang, bei Trennungen von 50 µm bzw. 300 Mesh, durchführen und hierdurch kann wertvolles Produkt rückgewonnen werden. In diesem Artikel soll beschrieben werden, wie sinnvoll eine Rückgewinnung von Filterstäuben sein kann. Üblicherweise werden in einer effizienten Zerkleinerungstechnik Mühlen mit Siebmaschinen im Verbund betrieben. Statt die gesamte Produktmenge zu zerkleinern, wird nur der Produktanteil, der größer als die gewünschte maximale Korngröße ist, mechanisch zerkleinert. Diese Zerkleinerung ist je nach Material und Korngröße mehr oder weniger energieintensiv. Üblicherweise werden hierfür etwa 2-20 kWh/t an hochwertiger elektrischer Energie aufgewendet. Je nach Produkt kann es unumgänglich sein, das Produkt vor der Verarbeitung zu trocknen, was zu einem weiteren thermischen Energiebedarf führt. Setzt man eine Aufgabefeuchte von 10% sowie eine Restfeuchte von < 2,0% H2O an, so müssen pro Tonne Wertstoff rund 80 kg H20 verdampft werden. Die benötigte Energiemenge hierfür sind

48 kWh/t, sodass für eine Tonne Fertigprodukt zumindest eine Energiemenge von rund 50 kWh/t aufgewendet wurden.

Diese überschlägige Berechnung zeigt eindrucksvoll, dass Produktverluste unbedingt vermieden werden sollten.

2.) ANWENDUNG AUS DER PRAXIS

Zur Vermeidung von Staubfreisetzungen wird üblicherweise eine solche Aufbereitungsanlage zentral entstaubt. Hierzu werden Siebmaschinen, Mühlen oder Brecher, aber auch alle Übergabepunkte der Fördertechnik wie Förderbänder, Brecherwerke u. dgl., an eine zentrale Entstaubungsanlage angeschlossen. Diese filtert die staubhaltige Luft und sammelt den sogenannten Filterstaub. Dabei saugt die Anlage jedoch unspezifisch neben dem ungewollten Staub auch verkaufsfähiges Produkt ab.

Dieses Produkt gilt es zurückzugewinnen, da es aufgrund der vorherigen Behandlungsschritte mittlerweile einen Wert hat: Es wurde gewonnen, transportiert, möglicherweise getrocknet, gesiebt und gemahlen. Anhand von zwei Beispielen bei verschiedenen Anwendungen soll die Aufgabenstellung und die Umsetzung erläutert werden.

3.) RÜCKGEWINNNUNG VON FRAC-SAND

Um Schieferölgebiete mit Fracking-Verfahren erfolgreich bewirtschaften zu können, ist ein Rohstoff besonders wichtig: Der richtige Sand. Beim Fracking wird eine mit einem Stützmittel (der Frac-Sand) versetzte Flüssigkeit unter hohem Druck in eine bis zu 3.000 Meter tiefe Bohrung gepresst, um das unter dem Gestein liegende Öl und/oder Gas zu fördern.

Der perfekte Frac-Sand ist für erfolgreiches Fracking essentiell. Denn dieser Sand hält das Bohrloch offen und sorgt dafür, dass Schieferöl und -gas an die Oberfläche gelangen kann. Entsprechend hoch sind die Anforderungen: Es muss sich um möglichst reines Siliziumdioxid handeln. Die Partikel müssen rund sein, damit der Sand einerseits in den Rohrleitungen gut mitschwimmt und andererseits als Stütze noch genügend Raum lässt, damit Öl und Gas ausströmen können. Zusätzlich müssen die Partikel einen hohen Druck aushalten, um nicht zerrieben zu werden.

In der Frac-Sand-Gewinnung ist folglich neben dem guten Rohstoff eine exakte Einhaltung der Kornverteilung des Produktes bei gleichzeitig extrem hoher Leistung erforderlich. Dabei wird aus dem gewonnenen Sand mit seiner breiten Kornverteilung nur ein schmales Kornband mittels Siebung erzeugt. Typischerweise benötigen Frac-Sand-Produzenten eine bestimmte Korngröße, die in der Regel zwischen 0,1 und 0,7 Millimetern liegt. Das restliche Kornspektrum wird für den Frac-Sand nicht weiterverwendet.

Übliche Aufgabeleistungen liegen bei 150 t/h und Maschine, hiervon werden häufig nur 10-15% zu einem verkaufsfähigen Produkt, welches eine Reinheit von 106 µm (140 Mesh) < 90% < 425 µm (40 Mesh) aufweist. Gleichzeitig muss auch in diesem Falle aller austretender Staub aufgefangen und gesammelt werden. Dieser Filterstaub beinhaltet auch wertvolles, verkaufsfähiges Produkt.

4.) WAHL DER PASSENDEN SIEBMASCHINE

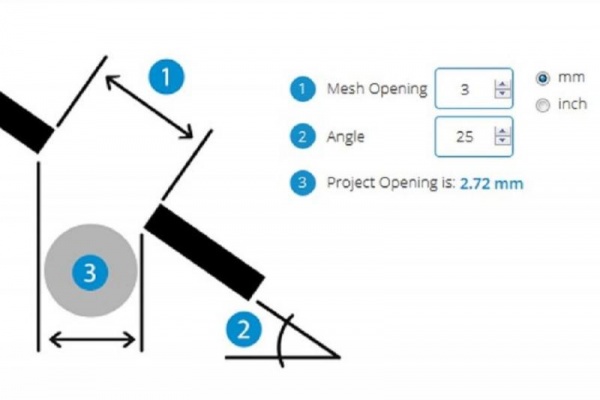

Vor dem Hintergrund, dass insbesondere Körnungen verarbeitet werden sollen, deren eigene Abmaße nahe der Maschenweite sind, wurde eine geneigte Siebmaschine favorisiert. Insbesondere die Form der projizierten Maschenweite reduziert die möglichen Kontaktflächen zwischen Partikel und Siebmasche. Eine flach stehende Siebmaschine hätte den Nachteil des schnellen Zusetzens der Siebmaschine und würde zusätzliche Klopfkörper o. Ä. benötigen, um die Siebgewebe frei zu halten. Dass diese einen nicht unerheblichen Verschleiß (und damit Kosten) bei der Verarbeitung von Quarzsand unterliegen, ist naheliegend.

Nach eigenen Siebversuchen, sowie Versuchen vor Ort bei und mit dem Kunden, wurde eine Siebmaschine des Typs RHEWUM RHEsono 300x538/2 mit elektromagnetischen Antrieben zur direkten Erregung des Siebgewebes, den sogenannten PowerPacks mit rund 30 m² gewählt. Diese Powerpacks erlauben es nur die Siebgewebe in extrem starke Schwingungen zu versetzen, ohne den Maschinenkorpus beschleunigen zu müssen. So werden hohe, sich überlagernde Beschleunigungen erreicht, während umgebende Bauteile geschont werden. Feste, dichte Flanschverbindungen ohne wartungsintensive Schläuche oder undichte Schleifdichtungen sind durch das statische Gehäuse realisierbar. Der Schutz der eigenen Mitarbeiter vor einer Erkrankung durch Silikose, durch eine Verarbeitung von Quarzsandverarbeitung, wird effektiv umgesetzt.

Die Aufgabe des Produktes erfolgte durch zwei über der Siebmaschine angeordnete, regelbare Zellenverteiler Typ RHEspin 1950, die das rieselfähige Gut gleichmäßig auf die angebotene Siebfläche verteilen. Neben der Verteilung ist dabei auf eine verschleißfeste Ausführung und gute Wartbarkeit des Zellenrads und des Gehäuses zu achten.

Die Menge an enthaltenem und gewinnbarem Produkt belief sich auf rund 12 t/h. Bei einem konservativen Verkaufspreis von ca. 30 USD/t ergibt sich ein sehr kurzer Amortisationszeitraum für diese Anwendung von weniger als einem Jahr. Dabei wurde ein jährlicher Verschleiß- und Instandhaltungsaufwand von 7% des Anschaffungswertes inkludiert.

Die zusätzlich entstehenden Energiekosten sind bei direkt erregten Siebmaschinen gering:

- Anzahl der PowerPacks der RHEfino: 40 Stk. à 160 W = 6,4 kW

- Antriebsleistung Zellenräder RHEspin: 2 Stk. à 3,5 kW = 7,0 kW

- Gesamtantriebsleistung = 13,4 kW

- Entstehender Energieaufwand: 13,4 kW x (20 t/h)/(12 t/h) x 1/(12 t/h)=1,9 kWh/t verkaufsfähigem Produkt

Die Energiekosten liegen bei den üblichen Arbeitspreisen von DE = 32 €-Cent/kWh sowie den USA = 12,7 USD-ct./kWh) rund 24 US-Cent und 61 €-Cent je Tonne Verkaufsprodukt und sind, dem elektromagnetischem Antrieb sei Dank, vernachlässigbar.

Gleichzeitig wird nachhaltiger produziert und Abraum vermieden, die vorhandenen Ressourcen werden besser genutzt und der Ertrag wird gesteigert.

5.) LOHNT SICH DER AUFWAND?

Ja, vereinfacht kann festgehalten werden: Aus Sicht einer europäischen Sichtweise des Managements sind Investitionen bei Amortisationszeiträumen von weniger als 36 Monaten generell sinnvoll, bei Zeiträumen von weniger als 18 Monaten sollte zusätzlich auf eine schnelle Umsetzung gedrängt werden, da andernfalls eine Möglichkeit verpasst wird, sich möglichst schnell Wettbewerbsvorteile zu sichern. Auch eine Fremdfinanzierung oder eine Verarbeitung als Lohndienstleister scheint bei den zu erwartenden Renditen sinnvoll, sofern eigene Mittel nicht zur Verfügung stehen. Neben der rein kommerziellen Sicht ist ebenfalls festzuhalten, dass Rohstoffe besser genutzt werden und sich die Entsorgungskosten von Filterstäuben reduzieren werden. Die gesamte Frac-Sand Aufbereitungsanlage wird nachhaltiger und effizienter.

6.) WARUM WERDEN DIESE MÖGLICHEKITEN SELTEN AUSGENUTZT?

Als Siebmaschinenhersteller mit sehr energiesparenden, direkt erregten Siebmaschinen müssen wir feststellen, dass in Aufbereitungsanlagen bisher selten der Energieverbrauch aller eingesetzten Aggregate betrachtet wird. Bisher fokussierte man sich auf die Hauptenergieverbraucher wie z. B. Mühlen, Gebläse und/oder Trockner und versucht für diese Maschinen energieeffiziente Lösungen zu finden. Dabei greift man gerne auf „schwere“ Maschinen zurück, die man aus der Vergangenheit kennt bzw. in der Vergangenheit eingesetzt hat. Diese schweren Maschinen waren zu ihrer Zeit sinnvoll, da es zum damaligen Zeitpunkt nicht die Berechnungs- bzw. Dimensionierungsmethoden gab. Würde man sich heute abermals für die konservative, alte Technik entscheiden, so muss dem Entscheider bei den langen Lebenszyklen dieser Maschinen klar sein: Es ist eine Entscheidung für Jahrzehnte die ich hier treffe. Im schlimmsten Fall führt eine aus dem ersten Blick attraktiv erscheinende Entscheidung zu einem 20 Jahre anhaltenden Wettbewerbsnachteil, sollte der Marktbegleiter eine technisch vorteilhafte, energie- und ersatzteilsparende Lösung einsetzen. Im Detail sind das: Siebmaschinen mit schweren Gehäusen und Traversen, angetrieben von Getrieben und Keilriemen. Weniger ist dort mehr. Auch sind solche modernen Rückgewinnungssiebaufgaben mit der alten Technik nicht wirtschaftlich umsetzbar.

Für Anlagenbetreiber ist es sinnlos, große und schwere Gehäuse in Schwingungen zu versetzen, um ein darin montiertes Siebgewebe, welches die Siebaufgabe erledigt, vollständig in Schwingungen zu versetzen. Gesamtschwingende Siebmaschinen mit hohem Gewicht verursachen einen hohen Energiebedarf, zusätzlich leidet das Gebäude bzw. die Stahlkonstruktion unter den Schwingungen. Im schlimmsten Fall trifft die Siebmaschine dabei die Resonanzschwingung des Gebäudes, es beginnt mitzuschwingen und das Gebäude und die Siebmaschine leiden. Um dies zu vermeiden, setzt man dann auf sogenannte Gegenschwingrahmen, die aufgrund ihrer zusätzlichen Masse, die von der Maschine abgeleiteten Schwingungen, dämpfen soll. Sie dämpft dabei aber eigentlich nur die Symptome, nicht die Ursache. Für den Betreiber bedeutet dies eine noch größere Stahlkonstruktion, die zu weiteren Kosten führt.

Der richtige Konstruktionsansatz ist es, die vorhandenen Ressourcen, das bedeutet in diesem Fall zu allererst Stahlblech, bestmöglich auszunutzen und die Maschine möglichst leicht und stabil zu konstruieren.

Zusammengefasst neigt man eher dazu, das Bekannte, Bewährte einzusetzen, statt neue Wege mit (begrenzten) Risiken (und Chancen) einzugehen. Vorhandene Planungen können übernommen werden. Hierdurch ist zu erklären, warum Betreiber eher auf die unmittelbaren Investmentkosten achten, statt sich die Total Costs of Ownership anzusehen und zusätzlich auch die Energieverbräuche, auch von Einzelmaschinen zu pönalisieren.

Als Anlagenbetreiber sollte man sich den Möglichkeiten der modernen Feinsiebung nicht verschließen, um auch in den kommenden zehn Jahren wettbewerbsfähig zu bleiben.

Literaturverzeichnis:

- Schmidt, P., Körber M., Coppers, M.; Sieben und Siebmaschinen: Grundlagen und Anwendung; Wiley-VCH (2003)

- RHEWUM Technikum: Technikumsergebnisse von Versuchssiebungen

- Coppers, M.; Einsatz der Luft- und Flüssigkeitsstrahl-Präzisionssiebe in Labor und Technikum; Aufbereitungs-Technik. 43 (2002) H. 9, S. 40 – 47

- Coppers, M.; RHEWUM-Hochleistungssiebmaschinen für die Erzeugung von vielen Fraktionen; Aufbereitungs-Technik. 44 (2003) H. 4, S. 30 – 35

- DIN 66142; Darstellung und Kennzeichnung von Trennungen disperser Güter, Teil 1 - 3, (9.1982)

- Gupta, A.; Yan, D.S.; Mineral Processing Design and Operations; Elsevier (2006)

- Höffl, K.; Zerkleinerungs- und Klassiermaschinen; Springer-Verlag (1986)

- Meinel, A.; Klassierung auf Stößelschwingsiebmaschinen; Freiberger Forschungshefte; Reihe A 537

- Molerus, O.; Verhalten feinkörniger Schüttgüter; Chem.-Ing.-Tech. 65 (1993) S. 710 - 718

- Schmidt, P. u. Coppers, M.; Siebmaschinen mit direkt erregtem Siebgewebe - Übersicht der Entwicklung, Aufbereitungs-Technik 37 (1996) S. 493 -500

- Schmidt, P.; Coppers, M.; Siebklassieren; Marktübersicht Verfahrenstechnik ´99 (1999) S.34-39

- Schubert, Heinrich; Handbuch der Mechanischen Verfahrenstechnik; Wiley-VCH (2003)

# Stieß, M.; Mechanische Verfahrenstechnik 1 und 2; Springer-Verlag; 2. Auf. (1995)